Leistung

Spannung im Betrieb

Beim Stauchen einer Wellenfeder werden Biegespannungen ähnlich wie ein einzelner Strahl bei einer Biegung erzeugt. Diese Druck- und Zugkräfte beschränken den Weg, den die Feder gestaucht werden kann, bevor sie gestreckt wird oder sich dauerhaft kaltverformt. Obwohl eine Kaltverformung einer Feder manchmal nicht akzeptabel ist, definieren die Anforderungen bezüglich Federkraft und -weg häufig die Konstruktion und es wird eine gewisse Kaltverformung oder Entspannung mit der Zeit in Kauf genommen.

Maximale Konstruktionsspannung

Statische Anwendungen: Smalley nutzt die in unseren Tabellen für Standardfedern enthaltene Mindestzugfestigkeit, um die Streckgrenze aufgrund der minimalen Dehnung des gehärteten Flachdrahts bei Smalley Produkten anzunähern. Bei der Konstruktion der Federn für statische Anwendungen empfehlen wir, dass die berechnete Spannung im Betrieb nicht größer ist als 100 % der Mindestzugfestigkeit. Je nach spezifischer Anwendung kann jedoch die Spannung im Betrieb größer sein als die Mindestzugfestigkeit unter Anrechnung der Streckgrenze. Typische zu berücksichtigende Faktoren sind Kaltverformung, Entspannung, Verlust der Federkraft und/oder Verlust der freien Höhe.

Dynamische Anwendungen: Bei der Konstruktion von Wellenfedern für dynamische Anwendungen empfiehlt Smalley, dass die berechnete Spannung im Betrieb nicht größer ist als 80 % der Mindestzugfestigkeit.

Restspannung und vorherige Kaltverformung

Eine Erhöhung der Lastaufnahme und/oder der Dauerfestigkeit kann dadurch erreicht werden, dass eine Feder bis nach ihrer Streckgrenze bzw. durch Kaltverformungsgrenze gestaucht wird. Vorgespannte Federn werden für eine höher als benötigte freie Höhe und Federkraft gefertigt und anschließend fest gestaucht. Sowohl die freie Höhe als auch die Federkraft werden reduziert, und die Materialoberflächen zeigen Restspannungen, durch die die Federleistung erhöht wird.

Ermüdung

Materialermüdung ist ein wichtiger Punkt beim Wellenfederdesign, und die genaue Bestimmung, wie oft die Feder gestaucht werden kann, hat einen großen Einfluss auf deren Verkaufspreis. Eine Analyse sollte auch der Frage nachgehen, ob die Feder über ihren gesamten Bereich gestaucht wird, oder nur ein Tausendstel pro Zyklus, oder womöglich eine Kombination aus Beiden, da Teile verschleißen und Temperaturen sich ändern können.

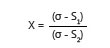

Formel:

| Ermüdungsbeanspruchungsverhältnis | Angenommene Zyklen pro Lebensdauer |

| 0,00 < X < 0,40 | Unter 30.000 Zyklen |

| 0,40 < X < 0,49 | 30.000 - 50.000 Zyklen |

| 0,50 < X < 0,55 | 50.000 - 75.000 Zyklen |

| 0,56 < X < 0,60 | 75.000 - 100.000 Zyklen |

| 0,61 < X < 0,67 | 100.000 - 200.000 Zyklen |

| 0,68 < X <0,70 | 200.000 - 1.000.000 Zyklen |

| 0,70 < X | über 1.000.000 Zyklen |

Nomenklatur

σ = Zugfestigkeit des Materials

S1 = Berechnete Spannung im Betrieb bei einer geringeren Arbeitshöhe

S2 = Berechnete Spannung im Betrieb bei einer größeren Arbeitshöhe

Sie können die Rechenhilfen auf den Seiten für Einlagige Wellenfedern mit Spalt und mit überlappenden Enden, Mehrlagige (Crest-to-Crest) Spirawave und Spirawave Wellenfedern mit angelegten Windungen nutzen, um schnell die Spannungen im Betrieb und die ungefähre Lebensdauer herauszufinden.

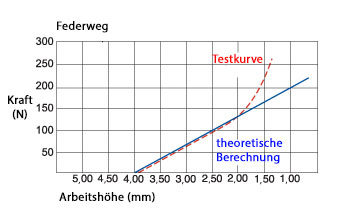

Federkraft/Federweg

Ein Vergleich der tatsächlichen Federkonstante mit der theoretischen (berechneten) Federkonstante zeigt die praktischen Grenzen für den Arbeitsbereich der Feder auf. Die Federkonstante (P/f) kann durch Manipulation der Gleichung für den Federweg berechnet werden. In der Regel ist die theoretische Federkonstante so lange genau, bis die Feder ganz gestaucht ist oder ihre feste Höhe erreicht hat.

Im Allgemeinen ist die berechnete Federkonstante während der ersten 80 % des verfügbaren Federwegs und für Arbeitshöhen bis hinunter zum 2-fachen der festen Höhe linear. Obwohl die Feder jenseits dieses linearen Bereichs funktioniert, sind die gemessenen Federkräfte viel höher als die berechneten.

Weiteren Informationen zu Einlagigen Wellenfedern mit Spalt und mit überlappenden Enden, Mehrlagige (Crest-to-Crest) Spirawave und Spirawave Wellenfedern mit angelegten Windungen finden Sie auf den entsprechenden Seiten.

Hysterese

Wellenfedern haben eine größere Kraft beim Stauchen und eine geringere beim Strecken. Dieser Effekt wird als Hysterese bezeichnet. Der schattierte Bereich zeigt eine grafische Abbildung zwischen den Kurven.

Bei einer einlagigen Feder ist die Reibung aufgrund der umlaufenden und radialen Bewegung die Hauptursache. Crest-to-Crest Wellenfedern und Wellenfedern mit angelegten Windungen tragen zum Reibungsverlust bei, da benachbarte Lagen gegeneinander reiben. Eine ausreichende Schmierung minimiert diesen Effekt.

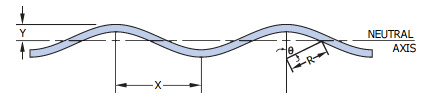

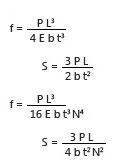

Vergrößerung des Durchmessers

Nur Wellenfedern mit angelegten Windungen und Crest-to-Crest Spirawave-Federn: Mehrlagige Spirawave-Federn vergrößern ihren Durchmesser, wenn sie gestaucht werden. Nachstehende Formel wird zur Berechnung des voraussichtlichen maximalen Durchmessers bei einer vollständigen Stauchung verwendet.

Formel:

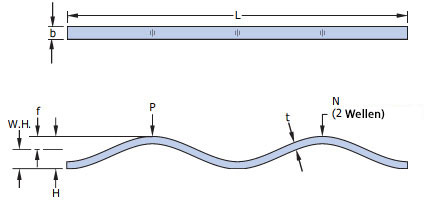

Nomenklatur

ADM = Außendurchmesser bei fester Höhe (in)

R = Wellenradius (zoll) = (4Y2 + X2)/8Y

N = Anzahl der Wellen

θ = Winkel = ArcSin[X/(2R)] (Grad)

b = Radiale Drahtbreite (zoll)

X = 1/2 Wellenfrequenz = (πDM)/(2N)

Y = 1/2 mittlere freie Höhe = (H-t)/2

Wobei H = Freie Höhe pro Lage (zoll)

Linearfedern

Linear-Federn von Smalley bestehen mit ihrer kontinuierlichen Wellenform aus federhartem Drahtmaterial. Dadurch weisen Linear-Federn die gleiche Eigenschaft, eine spezifizierte Last bei einer bestimmten Lasthöhe zu gewährleisten, wie eine Wellenfeder auf.

Je nach Einbauposition treten axiale oder radiale Kräfte auf. Eine axial wirkende Kraft wird erzeugt, wenn die Linearfeder geradlinig eingesetzt wird. Führt man die Enden der Feder zusammen (zum Beispiel um einen Kolben), sodass ein Ring entsteht, wirkt die Kraft in radialer Richtung oder nach außen.

Mit uns verbinden