Vorstellung der Federkonstruktion

Standardfedern ggü. kundenspezifischen Federn

Die Suche nach der richtigen Feder kann so einfach sein, wie die Auswahl eines Standardteils aus einem Katalog. Ein Smalley Ingenieur kann Sie dabei unterstützen, aus mehr als 4.000 Standardteilen auf Lager in Kohlenstoff- und Edelstahl auszuwählen. Das No-Tooling-Costs(tm) Fertigungsverfahren von Smalley bietet Kunden die größtmögliche Flexibilität und Qualität. Egal ob Sie nur eine Feder benötigen oder 1.000.000, betrachten Sie Smalley als Lieferanten für Ihre speziellen Federanforderungen.

Definieren der Federanforderungen

Obwohl Wellenfeder-Anwendungen sehr vielschichtig sind, gibt es für die Definition der Federanforderungen einige grundlegenden Regeln. Diese Anforderungen werden für die Auswahl der auf Lager verfügbaren/standardmäßigen Federn oder zur Planung einer Sonderkonstruktion einer Feder gemäß bestimmter Vorgaben verwendet.

Arbeitsbauraum

Der Arbeitsbauraum besteht in der Regel aus einer Bohrung, innerhalb derer die Feder arbeitet und/oder aus einer Welle, die von der Feder weggedrückt wird. Durch die Zentrierung in der Bohrung oder an der Welle bleibt die Feder an ihrem Ort. Der Abstand zwischen den Lastaufnahmeoberflächen definiert den axialen Arbeitsbauraum bzw. die Arbeitshöhe der Feder.

Querschnitt des Materials

Der Querschnitt des Materials spielt eine wichtige Rolle bei der Auslegung der Wellenfeder. Die wirtschaftlichsten Materialien sind dabei die von Smalley bei der Fertigung seiner Standardfedern und Sicherungsringen eingesetzten Materialien. Außerdem werden viele andere Querschnitte von Materialien allgemein bei der Konstruktion von speziellen Federn verwendet. Die Entwicklungsabteilung von Smalley bietet Unterstützung bei der Auswahl von wirtschaftlichen Legierungen und Querschnitten an.

Für Wellenfedern mit überlappenden Enden und mehrlagigen Spirawave-Federn muss die radiale Drahtbreite ausreichen, um eine Fehlausrichtung zwischen den benachbarten Windungen zu verhindern. Bei Federn mit einer geringen radialen Drahtbreite kann eine radiale Fehlausrichtung durch Bewegungen während des Betriebs auftreten, wenn die Feder nicht gekapselt oder zentriert ist.

Lösungen für dieses Problem sind unter anderem eine Dimensionierung der Feder, die eine gute Führung der AD und/oder ID erlaubt; alternativ kann die Feder als einlagige Feder mit Spalt konstruiert werden.

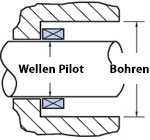

Wellenführung

Wellenführung

Bei Federn, die an einer Welle geführt werden, kann der Innendurchmesser so ausgelegt sein, dass er einen Mindestabstand von der Welle bietet. Da Wellenfedern während des Stauchens gestreckt werden, ist eine Beeinträchtigung der Welle in der Regel kein Thema.

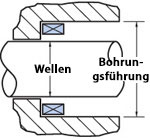

Bohrungsführung

Bei Federn, die in einer Bohrung geführt werden, sollten die Bohrungs- und Wellendurchmesser in den Federspezifikationen enthalten sein. Der tatsächliche Durchmesser der Feder wird dann zum Zeitpunkt der Fertigung entwickelt, um die beste Passung zu gewährleisten und ein Verklemmen aufgrund der Streckung zu vermeiden.

Für Federn mit Spalt und mit überlappenden Enden kann der Außendurchmesser spezifiziert werden, da ein Verklemmen hier kein Problem darstellt. Der Außendurchmesser kann so ausgelegt sein, dass er einen Mindestabstand in der Bohrung bietet oder in der Bohrung eingeklemmt ist, so wie dies bei den Lagervorspannungsfedern von Smalley der Fall ist.

Lastanforderung

Die Lastanforderung wird durch den Betrag der axialen Kraft definiert, den die Feder aufbringen muss, wenn sie in ihrer Arbeitshöhe eingebaut ist. Einige Anwendungen erfordern mehrere Arbeitshöhen, bei denen Lasten bei 2 oder mehreren Betriebshöhen von Bedeutung sind; dies muss bei der Konstruktion berücksichtigt werden. Häufig bieten minimale und/oder maximale Lasten eine zufriedenstellende Lösung, insbesondere dort, wo Stapelungen zur Toleranzausgleichung in die Anwendung integriert sind.

Betriebsumgebung

Hohe Temperatur, schwingende Beanspruchung (Ermüdung), ätzende Medien oder andere ungewöhnliche Betriebsbedingungen müssen bei der Federanwendung berücksichtigt werden. Lösungen für verschiedene Umgebungsbedingungen erfordern in der Regel eine Auswahl der optimalen Rohmaterialien und eine Berechnung der Belastung im Betrieb.

Mit uns verbinden